¿Cuáles son los tipos de máquinas de soldadura?

La soldadura como un tipo de compuesto de metales ha existido durante más de un siglo y se ha generalizado en todo el mundo. A lo largo de los años, los métodos y aparatos de soldadura por los que se lleva a cabo han sufrido muchos cambios y mejoras. También con el desarrollo del progreso, se desarrollaron nuevos métodos de soldadura y, en consecuencia, nuevos tipos de máquinas de soldadura.

Contenido

Clasificacion basica

Para la conexión de metales se desarrollaron muchos tipos de equipos, que son diferentes no solo en diseño, sino también en soldadura. Las máquinas de soldadura pueden ser de los siguientes tipos.

- Transformadores. Con este tipo de unidad, la tensión de alimentación de CA se convierte en CA, pero con características adecuadas para la soldadura.

- Rectificadores. Las unidades son convertidores de corriente alterna en corriente continua, debido a lo cual el arco de soldadura se vuelve más estable y la costura de soldadura es más cualitativa.

- Inversores. El inversor de soldadura convierte la corriente alterna en corriente continua, después de lo cual la corriente continua se convierte a alta frecuencia alterna y se rectifica en la salida, ya que el arco de soldadura a una corriente continua, como ya se mencionó, es más estable.

- Semiautomático Hay tanto transformador como inversor.En los agregados, en lugar de electrodos, se utiliza un cable especial, y la soldadura tiene lugar en un entorno de gas protector. Los dispositivos son capaces de cocinar tanto en el modo de quemado de arco continuo como en el modo pulsado. Esta habilidad tiene una unidad de pulso inversor.

- Generadores de soldadura. Esta es una combinación de una máquina de soldadura (transformador o inversor) con un generador. Este último puede tener un motor de gasolina o diesel. Estos dispositivos se utilizan en lugares donde no hay fuente de alimentación.

En las máquinas de soldadura, puede ver la siguiente abreviatura relacionada con las corrientes con las que trabajan:

- AC (corriente alterna en inglés) - estas letras indican la corriente alterna;

- DC (corriente continua en inglés) - marcado DC.

Los métodos de soldadura están indicados por las siguientes abreviaturas.

- MMA (Manual Metal Arc) Se traduce como "soldadura manual por arco eléctrico" (RDS). Este es el método tradicional y más común para unir productos de metal. Como aditivo con dispositivos, se utilizan electrodos de barra con un recubrimiento protector (recubrimiento).

- MAG (gas activo de metal) - Método de soldadura, en el que se produce el arco del gas activo al arco (generalmente se utiliza dióxido de carbono CO).2).Este método se utiliza en máquinas semiautomáticas que utilizan alambre de electrodo como aditivo.

- MIG (gas inerte de metal). Este método de soldadura utiliza gases inertes como argón, helio y otros. El método MIG también se usa en soldadores semiautomáticos para unir metales no ferrosos y acero inoxidable. Para la soldadura se utiliza alambre de varios metales.

- TIG (gas inerte de tungsteno). Traducido del inglés, la palabra "tungsteno" significa "tungsteno". La soldadura se produce electrodo no consumible en un gas inerte. La aparición del arco se produce entre el metal y el electrodo de tungsteno. El aditivo, que se utiliza como varilla de metal, se alimenta directamente al lugar de la soldadura, soplado activamente con gas protector.

- PAW (soldadura por arco de plasma)) - Esto es soldadura por plasma. Se realiza utilizando un flujo de plasma ionizado dirigido.

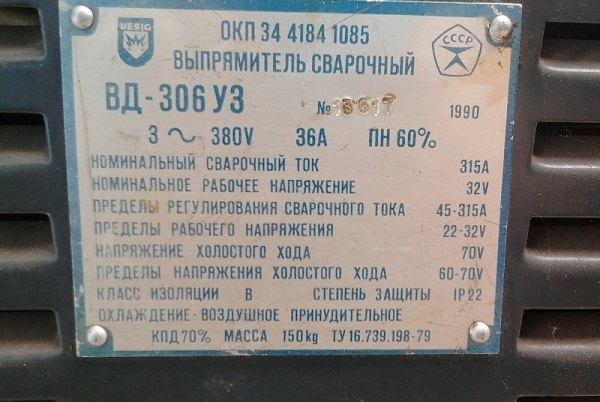

En las placas de identificación de los dispositivos también puede ver la etiqueta "PN", que significa "duración de la carga". Este parámetro se mide en porcentaje, donde la duración de la operación de la unidad igual a 10 minutos se toma como 100%.

En la foto de abajo, el MO del dispositivo es igual al 60%. Esto significa que cada 6 minutos de funcionamiento del dispositivo, necesita dar 4 minutos para descansar.

Pero, como muestra la práctica, este es exactamente el modo de operación predeterminado que obtiene cualquier soldador debido a paradas tecnológicas (reemplazo del electrodo o piezas soldadas, movimiento dentro del lugar de trabajo, etc.).

Transformadores

La unidad de transformador de soldadura es un tipo tradicional y más extendido de equipos para soldadura por contacto. La base de su diseño es reducir transformador Se dedica a convertir la tensión suministrada desde la red eléctrica a una corriente adecuada para la soldadura.

Para cambiar la corriente en estas unidades, se utiliza con mayor frecuencia el método de desplazamiento del devanado entre sí.

Rasgos distintivos

Una característica distintiva de la soldadora de transformador es que se aplica corriente alterna al electrodo. Es decir, la conversión está en marcha. solo voltaje. Como resultado, aumenta la salpicadura de metal, lo que afecta la calidad de la costura. La eficiencia de los transformadores es de alrededor del 80%, ya que la mayor parte de la energía se desperdicia en calentar el "hierro" del dispositivo.

Las unidades se dividen en hogares, generando corriente hasta 200 A, semi-profesional y profesional, hasta 300 A y más de 300 A, respectivamente.Para usar el dispositivo en condiciones domésticas, se usa una corriente eléctrica monofásica de 220 V. Pero el equipo profesional utiliza con mayor frecuencia una corriente trifásica con un voltaje de 380 V.

Los transformadores suelen trabajar con electrodos de 2 a 5 mm. Se puede encontrar información más precisa sobre esto en el pasaporte al dispositivo.

Ámbito de aplicación

Los soldadores de transformadores son dispositivos sin pretensiones y se utilizan en casi todas las áreas de actividad humana donde se requieren compuestos de soldadura de metales ferrosos. Los dispositivos se utilizan para los siguientes fines:

- conexión de estructuras metálicas en la obra;

- Colocación y reparación de tuberías;

- soldadura de tuberías de fontanería;

- Conexión de materiales laminares, tanto en junta, como con solape.

Pros y contras

Las ventajas de los dispositivos de tipo transformador incluyen lo siguiente:

- bajo costo de la unidad, incluido su mantenimiento;

- alta confiabilidad;

- facilidad de reparación;

- confiabilidad y facilidad de operación;

- Eficiencia hasta el 80%;

- simplicidad de diseño.

Desventajas de los transformadores:

- Tamaño considerable y peso pesado. - desde varias decenas hasta cien kilogramos y más, lo que complica su transporte;

- arco inestable;

- pulverización de metales;

- calidad de sutura mediocre;

- dificultad en encender el arco;

- Sensibilidad a caídas de voltaje en la red;

- Para realizar una soldadura de alta calidad, un empleado debe tener ciertas calificaciones y experiencia.

Rectificadores de soldadura

Estos dispositivos son una mejora de los soldadores de transformadores y son capaces de proporcionar trabajo con arco continuo y estableEso tiene un efecto positivo en la calidad de la costura. Debido a la simplicidad del diseño, incluso los operadores inexpertos pueden trabajar con esta unidad.

Rasgos distintivos

En la construcción de la unidad, además del transformador reductor, hay un puente de diodo, así como elementos para ajustar las características de voltaje-corriente (I - V), protección y elementos de arranque. Gracias al transformador y la unidad rectificadora, no solo se reduce el voltaje de la corriente entrante, sino que también se transforma en una constante. Debido al suministro de corriente continua al electrodo, se reducen las salpicaduras del metal, el arco se comporta de manera más estable que en los dispositivos de transformación y la costura, respectivamente, es de buena calidad.

Ámbito de aplicación

La máquina de soldadura DC está diseñada para los siguientes propósitos.

- Conexión por soldadura de metales resistentes a la corrosión, aleados y aceros al carbono. Método MMA-DC. Se pueden usar electrodos con un revestimiento de celulosa o básico con el aparato.

- Para soldadura de argón. todos los metales, excepto el aluminio y las aleaciones basadas en él, el método de TIG-DC, es decir, electrodo no consumible. Este método está disponible si el rectificador se completa con BUSP-TIG (unidad de control del proceso de soldadura).

- Para compartir con el alimentador de un cable de electrodo, y también la fuente de alimentación. Esta combinación convierte un aparato ordinario en un semiautomático capaz de soldar. Métodos MAG-DC y MIG-DC.

Los rectificadores de soldadura son ampliamente utilizados en ingeniería y construcción naval, en construcción, durante el tendido de tuberías, así como en la esfera doméstica. Los dispositivos pueden ser estacionarios y móviles, equipados con un chasis.

Pros y contras

Las principales ventajas de los rectificadores de soldadura:

- eficiencia mejorada;

- pérdidas de potencia minimizadas;

- buena calidad de costura;

- simplicidad de diseño;

- arco estable

- bajo ruido

- Mejora el rendimiento dinámico actual;

- confiabilidad de la ignición del arco;

- se produce una pequeña cantidad de salpicaduras durante la soldadura;

- La posibilidad de cocinar acero inoxidable y metales no ferrosos.

Desventajas del aparato:

- gran peso;

- "Reducción" de la tensión en la red eléctrica;

- sensibilidad a caídas de voltaje;

- Precio alto en comparación con el aparato transformador.

Inversores

Estos tipos de máquinas de soldadura son equipos que proporcionan una conexión de metales confiable y de alta calidad. Inversores - suficiente unidades populares, tanto entre los profesionales, como entre los maestros de la casa gracias al pequeño peso, los tamaños compactos, la alta calidad de la soldadura y el precio razonable.

Rasgos distintivos

Una característica distintiva de los inversores es que la corriente, a partir de la entrada al dispositivo y terminando con la salida del mismo, sufre varias transformaciones:

- La corriente alterna que proviene de la red eléctrica o del generador, va al rectificador primario, donde se convierte en una constante;

- Además, la corriente continua, que pasa a través de una unidad inversora que consiste en un grupo de transistores, vuelve a ser variable, pero ya con una frecuencia de oscilación aumentada (decenas de kilohercios);

- la corriente de alta frecuencia cae en un transformador reductor, donde simultáneamente con una disminución en el voltaje, la intensidad de la corriente aumenta varias veces;

- la corriente llega al rectificador secundario, que ya está instalado en la salida de la unidad, donde se convierte nuevamente a una constante, y luego se envía al electrodo.

Gracias al uso de un convertidor inversor, es posible reducir el tamaño del transformador reductor y, en consecuencia, las dimensiones del aparato. Además, el inversor tiene una eficiencia bastante alta, no inferior al 90%, y se caracteriza por soldaduras de alta calidad.

Los dispositivos están equipados con protección térmica, protección contra sobretensiones de la tensión de la red, la función de "arranque en caliente" y protección contra la adherencia del electrodo.

Ámbito de aplicación

Los inversores de soldadura se utilizan para la soldadura por arco eléctrico (MMA) con electrodos de barra, así como para la soldadura TIG, MIG y MAG. Como parte de las estaciones semiautomáticas. Tal oportunidad surge si se conecta un mecanismo de tracción de cables (con una unidad de control), que se puede comprar en China. Pero la mayoría de las veces los inversores se utilizan como unidades portátiles de MMA en la obra, durante los trabajos de reparación e instalación, para soldar alambres, así como en el ámbito doméstico para la conexión de metales.

A menudo se utilizan inversores. en generadores de soldadura. Esta unidad combinada puede operar en condiciones de campo y en sitios de construcción alejados de la red eléctrica. El generador de soldadura de gasolina es más económico que el diésel y puede usarse para necesidades domésticas, incluso como una planta de energía autónoma.

Pros y contras

Los inversores son universales en sus unidades de uso, se utilizan tanto para la soldadura a tope como para la superposición de piezas, y tienen las siguientes características positivas:

- mayor eficiencia (hasta 95%);

- Tamaño compacto y bajo peso (4-10 kg), lo que le permite transportar fácilmente el dispositivo;

- Soldadura de alta calidad debido a la gran cantidad de ajustes;

- estabilidad del arco eléctrico;

- Puede ser utilizado como soldador para cables de cobre;

- Los novatos pueden trabajar con este equipo;

- Se pueden utilizar todos los tipos de electrodos con el dispositivo;

- PN en inversores alcanza el 80%.

Las desventajas de los inversores, sin embargo, son bastante notables.

- El alto precio de la unidad.

- Reparación costosa. La reparación de una unidad IGBT defectuosa costará la mitad del costo de un nuevo inversor.

- Sensibilidad al polvo de la habitación.. El polvo, al instalarse en los radiadores de los transistores, reduce significativamente la transferencia de calor, como resultado de lo cual se sobrecalientan.

- A bajas temperaturas, se forma condensado en las tarjetas electrónicas, debido a lo cual pueden quemarse.

Soldadura semiautomática

Las máquinas semiautomáticas son unidades que son utilizadas principalmente por profesionales para soldar metales, incluidos los diferentes. Según las estadísticas, casi el 70% de todo el trabajo de soldadura en Rusia se lleva a cabo con la ayuda de máquinas semiautomáticas.

Rasgos distintivos

Este tipo de equipo de soldadura consiste en:

- unidad de soldadura de tipo transformador o inversor;

- dispositivos que alimentan el cable del electrodo;

- quemadores de manguera;

- Cilindro con gas protector.

El proceso de soldadura se lleva a cabo utilizando cable especialSirviendo de electrodo. El lugar de la piscina de soldadura se inyecta con gas protector (generalmente gas dióxido de carbono) para evitar que el oxígeno ingrese al aire atmosférico. La velocidad de alimentación del alambre y el caudal de gas en el dispositivo semiautomático se pueden ajustar para lograr una calidad de costura óptima.

En dispositivos semiautomáticos es posible trabajar tanto con gas como sin gas, utilizando un cable con un recubrimiento de polvo.El recubrimiento protector a alta temperatura, evaporándose, crea una envoltura protectora de gas para el baño de soldadura.

Ámbito de aplicación

La soldadura semiautomática, al ser un equipo moderno, es ideal para su aplicación en la fabricación de grandes y medianas empresas, en centros de cuidado de automóviles y en talleres domésticos. Usando un dispositivo semiautomático, es posible cocinar prácticamente cualquier metal, de cualquier espesor, logrando una soldadura de alta calidad, después de lo cual prácticamente no se requiere el procesamiento de las costuras para la eliminación de escoria.

La principal característica distintiva de los dispositivos semiautomáticos es la soldadura de chapas finas (a partir de 0,5 mm). La mayoría de estas propiedades del dispositivo son útiles cuando reparación de carroceríadonde a veces es necesario hacer una costura limpia sin un metal de combustión total, ya que otros dispositivos no son capaces de hacerlo.

Pros y contras

Las ventajas de las máquinas semiautomáticas son las siguientes:

- Alta calidad de la costura.

- Salpicaduras mínimas de metal en el proceso del aparato;

- alto rendimiento;

- Gracias al trabajo de la unidad con el cable se puede hacer. Costuras largas sin parar para la sustitución de herramientas.;

- chapas finas compuestas de metal;

- compuestos de metales no ferrosos y acero inoxidable;

- Las costuras no están cubiertas con escoria, por lo que no se pierde tiempo procesándolas.

Contras de semiautomática:

- se requiere equipo de gas y, como el cilindro de gas tiene una gran masa, dificulta el movimiento de todo el equipo;

- cuando se trabaja al aire libre proteger el quemador del vientoque sopla el gas protector;

- Alto precio del equipo.

Soldadura por arco de argón

El nombre de este método, ya que no es difícil de adivinar, proviene del gas, que se utiliza como protector. La soldadura con arco de argón puede crear estructuras al interconectar metales que no pueden unirse por otros métodos.

Rasgos distintivos

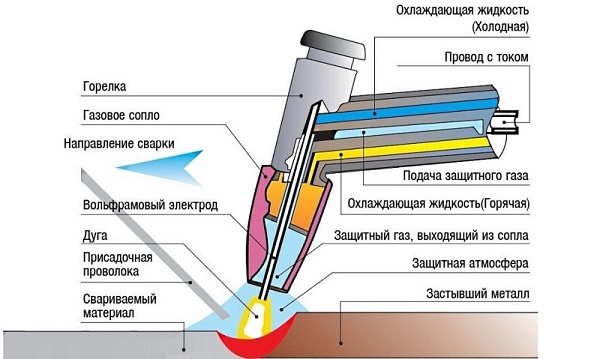

El argón es más pesado que el oxígeno, por lo que penetra fácilmente en el baño de soldadura y lo protege de la oxidación del oxígeno. La soldadura mediante este método se lleva a cabo utilizando electrodos de fusión convencionales, y tungstenoQue no se funden en el proceso de trabajo (método TIG).

La soldadura es la siguiente.

- El argón se introduce en el quemador y sale por la boquilla.

- Se enciende un arco eléctrico entre el metal a conectar y el electrodo.Como el arco tiene una temperatura alta, los bordes de las partes que se unirán comienzan a fundirse.

- En el lugar donde trabaja el arco, se alimenta el aditivo, que puede ser un cable. El utillaje puede ser automático o manual.

- El alambre, fundido, llena el espacio entre los elementos unidos, formando una costura.

- Durante el funcionamiento de la unidad, el quemador se enfría con agua a través de un sistema de tuberías conectado a él.

Vale la pena señalar que es casi imposible encender el arco en argón debido a la alta tasa de ionización de este gas. Para hacer esto, se requiere un voltaje más alto. Por lo tanto, para la ignición del arco, use un dispositivo llamado oscilador que suministre voltaje de alta y alta frecuencia al electrodo. Esto asegura la ionización del gas en el espacio entre el electrodo y el metal que se está soldando, donde ocurre el arco eléctrico.

Ámbito de aplicación

El método de soldadura con argón es ampliamente utilizado para conectar todo tipo de metales. Pero en la mayoría de los casos se utiliza para soldar aluminio y acero inoxidable. en estaciones de servicio. Si se requiere soldar un radiador o un tubo en un acondicionador de aire, no hay mejor manera que la soldadura con arco de argón para encontrar una grieta en la caja de la caja de engranajes.

Además, el aparato de argón se utiliza para soldar duraluminio, hierro fundido, titanio, cobre, siluminio y otros metales, incluidos los no ferrosos y aleaciones basadas en ellos. Otra máquina de soldadura de argón utilizada para conectar partes de forma complejaPor ejemplo, al crear productos forjados para interiores: cercas de chimeneas, muebles, candelabros, puertas, etc.

Pros y contras

Las ventajas de la unidad de argón incluyen lo siguiente:

- conexión confiable y apretada;

- Debido al bajo calor de las partes conectadas No se produce deformación térmica del producto;

- metales diferentes se pueden unir;

- Los materiales de soldadura se realizan a alta velocidad.

Desventajas de la soldadura al arco de argón:

- equipo complejo;

- Trabajar con el equipo requiere de profesionales expertos y experimentados.

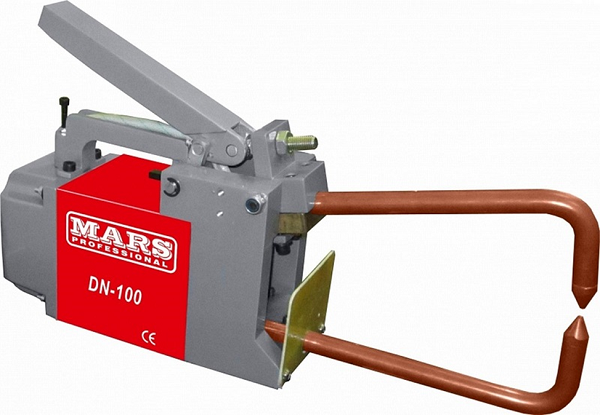

Máquinas de soldadura por puntos

La máquina de soldadura por puntos es tipo de dispositivos de contacto Y bastante demandado como método de combinación de metales.En este método, los metales están conectados por uno o varios puntos ubicados a una cierta distancia. Desde la estructura, así como el tamaño del punto depende de la fuerza de la conexión. Las características del punto se ven afectadas por: propiedades de los electrodos, fuerza y tiempo de compresión, parámetros actuales, propiedades del metal de las partes a unir.

Rasgos distintivos

Más comúnmente utilizado para máquinas de soldadura por puntos Teniendo condensadores en su composición. Estos últimos acumulan energía, y en el momento de conectar los electrodos la regalan. Esto forma un pulso de soldadura con un alto amperaje, de modo que las partes a unir se sueldan en el punto de contacto de los electrodos.

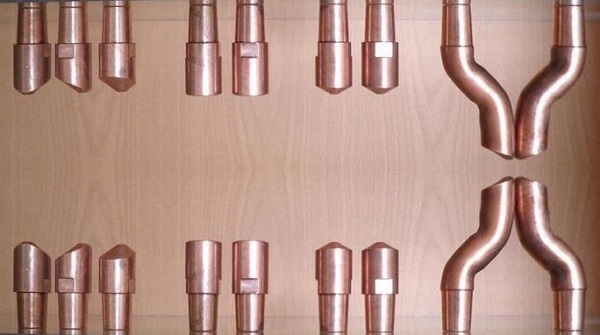

Los electrodos para este dispositivo pueden ser de varias formas, como se muestra en la siguiente foto.

Debido a un pulso muy corto (centésimas o milésimas de segundo), se minimiza el rango de exposición a altas temperaturas, lo que hace posible combinar metales con un espesor de 0,1 mm.

Ámbito de aplicación

Para soldadura por puntos, se pueden distinguir las siguientes aplicaciones.

- Fabricación de estructuras estampadas. con conexión puntual simultánea de piezas, por ejemplo, en la industria automotriz y aeronáutica,al crear una técnica de cómic, así como otra tecnología, cuyo diseño incluye partes de las formas del perfil.

- Fabricación de instrumentos. En esta área, se utilizan métodos puntuales para unir piezas en la fabricación de ensamblajes en miniatura y cajas de instrumentos de materiales de paredes delgadas.

- Talleres de reparación de automóvilesSe dedica a la reparación del cuerpo.

Pros y contras

Las ventajas de la soldadura de metal torneado incluyen:

- Alto rendimiento (en el proceso de producción es totalmente automatizado);

- Los electrodos de soldadura pueden instalarse en robots manipuladores, en líneas automáticas;

- no se requieren materiales de relleno;

- alta calidad de juntas soldadas;

- la posibilidad de conectar partes muy delgadas;

- No se requiere alta cualificación del operador.

Desventajas del método:

- es imposible conectar metales distintos;

- fuga de la costura;

- la complejidad del diseño del mecanismo de compresión, así como el cabezal de soldadura;

- Alto precio de los equipos estacionarios.

Soldadura de gas

Este es un método sin electrodos para unir productos metálicos, que es fácil de usar, no requiere una fuente de electricidad y equipos costosos.

Rasgos distintivos

En la soldadura de gas, la conexión de los metales se produce al fundir los bordes de la pieza y el alambre de relleno, que se calientan mediante una corriente dirigida de gas quemado que sale de la antorcha. Se proporciona una combustión de gas eficiente y estable en el quemador al crear una mezcla de acetileno y oxígeno. Además de usar acetileno, el hidrógeno se usa a menudo para aumentar la productividad.

Máquina de soldadura de hidrógeno (La electrólisis) es más segura en la operación y se caracteriza por la formación de costuras de alta calidad. En lugar de un cilindro de gas, se utiliza una unidad especial, llamada electrolizador, en la que el agua se descompone en oxígeno e hidrógeno. Este proceso se debe al efecto de la corriente eléctrica en el agua. Posteriormente, el hidrógeno ingresa a través de la manguera hasta el quemador, y el proceso de soldadura se realiza de la manera habitual, como cuando se usa gas envasado.

Ámbito de aplicación

El equipo de soldadura de gas se utiliza para los siguientes fines:

- metales compuestos tales como aluminio, silumin, plomo, cobre, acero inoxidable, metales ferrosos y otros tipos de metales;

- Soldadura de grietas e instalación de parches en productos metálicos;

- Unión hermética de tubos de diámetros pequeños y medianos, incluidos los de pared delgada;

- revestimiento de latón para el revestimiento de piezas metálicas;

- Fabricación de diversos contenedores y embarcaciones.

Nota Además de la combinación de metales, las antorchas de gas se utilizan para cortar metales de varios espesores.

Pros y contras

Ventajas de la soldadura de gas:

- no se requiere equipo costoso;

- disponibilidad de consumibles;

- No se requiere fuente de energía;

- Es posible ajustar la intensidad de la llama y el grado de calentamiento de la pieza.

Desventajas del método:

- Calentamiento prolongado del metal en comparación con la soldadura por arco;

- amplia área de exposición al calor;

- el costo del acetileno y el oxígeno excede el costo de la electricidad, si se realizan los mismos trabajos de soldadura con fines comparativos, utilizando ambos métodos;

- baja velocidad de trabajo en la conexión de piezas gruesas, ya que hay una disipación de calor significativa a través de la pieza de trabajo;

- El método es difícil de automatizar;

- Los gases usados (acetileno y oxígeno) son altamente explosivos;

- Equipo más bien voluminoso, que requiere transporte para moverse.

Soldadura por inducción

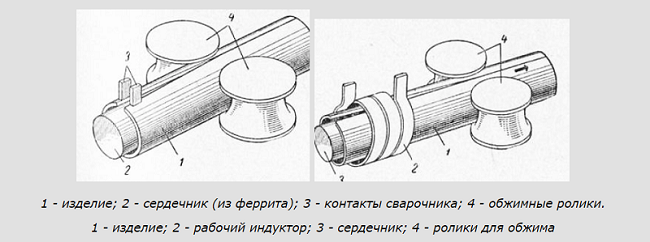

Método de inducción de unir productos metálicos. llamada alta frecuencia. De acuerdo con el principio de operación, el equipo de inducción difiere significativamente del tradicional y es bastante relevante, especialmente en la producción. El proceso de soldadura es el siguiente. Primero, la parte es calentada por una corriente de inducción de alta frecuencia. Después de calentar la pieza de trabajo, se comprime con la ayuda de rodillos, como resultado de lo cual los bordes se sueldan.

En su mayoría, los equipos de soldadura por inducción se utilizan en industrias dedicadas Liberación de costura de tubos soldados.

Ventajas del método de inducción de combinar metales:

- Calentamiento rápido de la pieza y la misma soldadura rápida.

- compuesto tiene alta calidad y durabilidad;

- La costura es lisa, sin rasguños.

Contras del método:

- difícil mantener el espacio entre la pieza de trabajo y el inductor;

- alto consumo de energía;

- Después de la soldadura es difícil limpiar la costura interior.

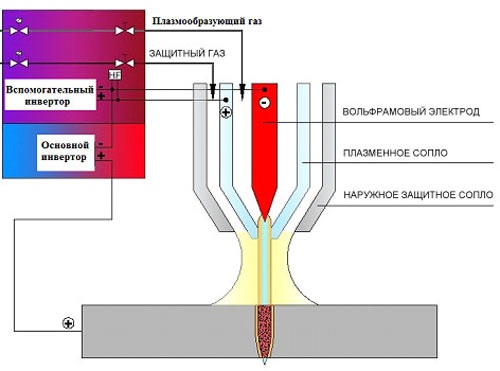

Soldadura de plasma

Los aparatos para la soldadura fuerte por plasma, corte y soldadura de metales están bastante extendidos, debido a su capacidad para realizar las tareas anteriores en poco tiempo y con alta eficiencia.

Rasgos distintivos

La soldadura de plasma es similar al argón, pero todo el proceso se lleva a cabo utilizando Flujo de plasma. La base del plasma es un gas ionizado, que se envía en la dirección correcta.

Con el fin de transformar un arco convencional en un arco de plasma, es decir, para aumentar su temperatura y potencia, el gas formador de plasma se inyecta de manera forzada, después de lo cual se comprime el arco. Para comprimir el arco, en los dispositivos use el dispositivo. llamado una antorcha de plasma. Su tarea principal es reducir la sección transversal del arco, lo que aumenta su potencia y energía. Durante el funcionamiento de la unidad, las paredes de la antorcha de plasma se someten a enfriamiento por agua, ya que la temperatura del plasma que se forma en ella alcanza los 30,000 ° C, mientras que el arco habitual tiene una temperatura de solo 5,000 ° C.

También durante la compresión del arco, el gas formador de plasma se inyecta en su área, donde, cuando se calienta, se ioniza y se expande de 50 a 100 veces. Además, este gas sale de la boquilla a alta velocidad, como resultado de lo cual la combinación de energía térmica y cinética forma un poderoso flujo de plasma.

Ámbito de aplicación

La soldadura de plasma es ampliamente utilizada en ingeniería, automotriz, aeronaves y cohetes, donde se requiere Alta precisión y calidad de las piezas de conexión. De varios metales. Además, este tipo de unidades se utiliza en la construcción de gasoductos, redes de calefacción, oleoductos de alta presión, centrales eléctricas y otras instalaciones.

La soldadura con microplasma se utiliza en la producción, donde existe la necesidad de unir una lámina metálica delgada, por ejemplo, en la fabricación de instrumentos.

Los agregados de plasma pueden combinar metales con un espesor de 0.025 mm. La costura al mismo tiempo tiene un ancho mínimo, y una pequeña zona de influencia térmica elimina la deformación del producto.

Además, el plasma con éxito. corta cualquier metal. Por lo tanto, estos dispositivos son ampliamente utilizados para el corte por plasma a alta velocidad.

Pros y contras

Las ventajas de la máquina de soldadura por plasma incluyen:

- Pequeño tamaño del arco, que permite un trabajo preciso.

- La alta temperatura del plasma acelera el flujo de trabajo;

- puede trabajar con Cualquier metal y materiales no metálicos. (corte de hormigón, vidrio, baldosas cerámicas, etc.), que no puede ser realizado por ninguna unidad de soldadura;

- Solo se pueden usar gafas para proteger tus ojos;

- estabilidad del arco;

- Se pueden cocinar partes muy gruesas;

- facilidad de uso;

- Compacto y ligero.

Las desventajas de las unidades:

- la presencia de radiación ultravioleta;

- ionización del aire iones cargados positivamente, que no tienen, por ejemplo, el método de soldadura con láser;

- Vapores metálicos nocivos entran en el aire circundante.

Además, las máquinas de soldadura por plasma tienen alto costo (de 100 000 rub.), y no todas las empresas de nivel medio pueden permitirse comprar este equipo. Pero el cortador de plasma tiene un precio más razonable (de 20,000 rublos) y está disponible para pequeños talleres privados.

/rating_off.png)